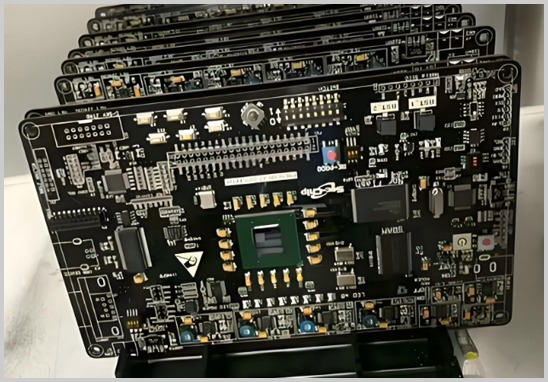

在電子設備制造行業(yè)����,PCBA打樣是一個至關重要的環(huán)節(jié)。它不僅是產品研發(fā)的初步驗證���,更是確保最終產品質量和穩(wěn)定性的基礎。接下來深圳PCBA打樣廠家-宏力捷電子將詳細介紹PCBA打樣的必要流程����,以幫助電子設備廠家的采購人員更好地理解并確保電路板的穩(wěn)定可靠性。

一���、電路板設計與審核

PCBA打樣的第一步是電路板設計����。這通常由電子工程師使用專業(yè)的電子設計自動化(EDA)工具完成�����。設計階段需要考慮電路的布局、元件的排列�、信號的完整性以及電源的分配等多個方面。設計完成后�,必須進行嚴格的審核,以確保電路設計的合理性和可行性�。

設計審核要點:

1. 電源和地線的布局是否合理:是否存在潛在的短路或斷路風險。

2. 元件之間的間距是否滿足生產工藝要求:以避免在生產過程中出現橋接或虛焊等問題�����。

3. 信號線的走向和長度是否合理:以減少信號干擾和衰減����。

二、材料選擇與采購

設計審核通過后��,下一步是選擇和采購所需的材料�。這包括電路板基材、電子元器件���、焊盤�����、連接器等�。材料的選擇對PCBA的穩(wěn)定性和可靠性有著至關重要的影響。

材料選擇要點:

1. 選用質量上乘�、信譽良好的供應商提供的材料。

2. 電子元器件應符合相關標準和規(guī)范�,具備必要的認證。

3. 對于關鍵元器件���,應進行嚴格的篩選和測試��,以確保其性能穩(wěn)定�����。

三、PCBA加工與焊接

材料準備就緒后����,就可以進入PCBA的加工和焊接階段了。這一階段包括電路板的制作�、元器件的貼裝、焊接以及后續(xù)的清洗和檢測等環(huán)節(jié)�。

加工與焊接要點:

1. 電路板制作時,應確保線路清晰���、無短路和斷路現象����。

2. 元器件貼裝要準確,避免出現位置偏差或極性錯誤��。

3. 焊接過程中����,要控制好焊接溫度和時間,避免元器件受損��。

4. 清洗環(huán)節(jié)應徹底����,以去除焊接過程中產生的殘留物和污垢。

四�、功能測試與驗證

PCBA打樣的核心環(huán)節(jié)之一是功能測試和驗證。這一階段旨在確保電路板在各種工作條件下都能穩(wěn)定運行����,并滿足設計要求。

功能測試與驗證內容:

1. 電源測試:驗證電源電路的穩(wěn)定性和效率��,確保電路板能在不同電壓和電流條件下正常工作��。

2. 信號完整性測試:通過測試信號的傳輸質量和穩(wěn)定性,評估電路板設計的合理性��。

3. 環(huán)境適應性測試:包括高溫��、低溫���、濕度等環(huán)境條件下的測試��,以驗證電路板的可靠性和耐久性�。

五���、問題定位與修改

如果在測試過程中發(fā)現問題�,就需要進行問題定位和修改�。這一階段對于確保電路板的最終質量至關重要。

問題定位與修改要點:

1. 利用專業(yè)的測試儀器和設備���,準確找到問題所在。

2. 仔細分析問題原因:可能是設計缺陷��、元器件故障或是焊接問題等�����。

3. 針對問題進行相應的修改和優(yōu)化,然后重新進行測試和驗證�����。

六�、老化測試與最終驗證

為了確保電路板的長期穩(wěn)定運行��,老化測試是必不可少的環(huán)節(jié)���。通過模擬電路板在長時間工作過程中的各種情況�,來檢驗其穩(wěn)定性和可靠性�。

老化測試內容:

1. 持續(xù)工作測試:讓電路板在一段時間內持續(xù)工作,觀察其性能和穩(wěn)定性�����。

2. 高低溫循環(huán)測試:通過模擬極端溫度條件��,檢驗電路板的耐溫性能和穩(wěn)定性�����。

3. 振動和沖擊測試:模擬電路板在運輸或使用過程中可能遇到的振動和沖擊情況����。

老化測試完成后�����,還需要進行最終驗證����。這一階段主要是對電路板進行全面的功能和性能測試����,確保其滿足設計要求并具備穩(wěn)定的性能。

PCBA打樣流程涉及多個關鍵環(huán)節(jié)���,從設計審核到材料選擇����,再到加工焊接��、功能測試與驗證��、問題定位與修改以及老化測試與最終驗證等��。每一個環(huán)節(jié)都至關重要�,不容忽視。作為電子設備廠家的采購人員���,了解并掌握這些流程對于確保電路板的穩(wěn)定可靠性具有重要意義���。

通過本文的介紹,希望能幫助大家更好地理解PCBA打樣的全過程��,并在實際工作中加以應用�����。只有嚴格遵循這些流程��,才能生產出高質量���、穩(wěn)定可靠的電路板���,為企業(yè)的產品研發(fā)和生產提供有力支持。

深圳宏力捷推薦服務:PCB設計打樣 | PCB抄板打樣 | PCB打樣&批量生產 | PCBA代工代料